Laman

▼

Penentuan harga Pabrikasi

pada sebuah konstruksi struktur baja harga pabrikasi mulai dari pengadaan material sampai pada pekerjaan pabrikasinya ditentukan oleh beberapa hal yang utama:

1. Profile material : untuk frame utama menggunakan Hot Rolled WF/H-beam tentu lebih murah jika menggunakan material built up section.

2. Spesifikasi material : bangunan gedung sederhana semisal gudang umum nya menggunakan spek baja mild steel (Fy=245 MPa) yang harganya lebih murah dari high strength (Fy=345MPa). Material high strength biasa nya dipakai untuk konstruksi Jembatan, Tower PLN dan PLTU.

(frame kolom cremona/rangka)

3. Type Frame : Bagunan dengan rafter single beam tentu lebih murah dibanding rafter dengan rangka kremona sebab pekerjaan rangka lebih lama pada proses setting, pengelasan dan sisa potongan umumnya lebih banya. Rangka kremona biasanya dari susunan siku dan pipa. harga beam rangka pipa tentu lebih mahal sebab pekerjaan lebih sulit sebab potongan harus melengkung agar dapat dilas.

4. Type pengelasan : ada dua type pengelasan yang umum dipakai pada konstruksi bangunan yaitu Partial Joint Penetration (PJP) dan Complete Joint penetration (CJP). Bedanya lebih terlihat pada detail pengelasan. Umumnya CJP baja harus dibevel dan beberapa membutuhkan bucking plate. Biasanya juga untuk type CJP ini dilakukan pengetesan las seperti UT Test dll.

5. Pekerjaan bendingan : untuk menambah estetika suatu struktur terkadang terdapat profile bendingan yang umunya adalah pipa. namun tak jarang juga profile bendingan dipakai untuk member struktural. Pekerjaan bendingan diperlukan perhitungan cost tersendiri.

6. Sisa potongan atau umum disebut "waste" juga menjadi indikator penyesuaian harga. Tak jarang para kontraktor menyambung sisa potongan ini untuk mengurangi cost.

7. Surface Treatman : Galvanizing atau coating tentu harganya berbeda. Untuk yang umumnya gudang bisa menggunakan cat alkyd primer 40 MIC. DFT (1 Layer).

Point2 tersebut diatas adalah garis besar saja dan masih ada beberapa indokator dan para teman kontraktor / konsultan semoga ini menjadi sesuatu yang bermanfaat yang jika meerencanakan suatu pekerjaan struktur baja agar mendapat harga yang lebih ekonomis sebaiknya dengan desain yang standar namun memang nilai estetikanya bisa saja minim.

semoga bermanfaat.

Spesifikasi Material/Bahan yang umum dipakai

Dari beberapa banyak permintaan mengenai pengadaan struktur baja, para kontraktor atau owner yang memesan material baja tidak mengenal spesifikasi material nya. Jika ditanya spesifikasinya, mereka hanya menjawab "yang biasa saja". Ya memang untuk pembuatan gudang kecil tinggi 12m misalnya hanya memakai material baja spesifikasi mild steel. Tapi bagaimana jika untuk bangunan Power Plant / PLTU, Jembatan dan Bangunan Commercial laiinya yang umum nya memakai material high strength?. Tidak semua material menggunakan mild steel, ada yang harus menggunakan high strength dan bagian itu yang menjadi pertanyaan.

Berikut ada spesifikasi material baja yang umum dipasaran Indonesia.

Ada banyak sekali spesifikasi material baja, namun untuk membatasinya diatas hanya spek yang umum dipasaran Indonesai yang biasa dipakai dalam kontruksi.

Profile King Cross dan Quen Cross

A. Profile King Cross

Profile ini diambil dari perpaduan dua buah profile WF yang dilas penuh pada kedua sisi web nya. Umumnya profile ini dipakai untuk kolom.

Gambar : King Cross

Table King Cross

B. Profile Quen Cross

Profile Chasstellated Beam

Banyak orang awam bahkan kontraktor sendiripun tidak paham dengan profile Chasstellated. Saya pernah berbincang dengan satu client saat meeting yang mana beliau menceritakan bahwa profile Chastellated ini tidak ekonomis sebab ada waste sisa potong plate banyak yang terbuang.

Proyek yang pernah di handle nya menggunakan castellated beam HB 600x200 dan untuk membuat itu maka team nya melubangi tengah web Profile WF 600x200 berbentuk poligonal dan plate sisa potong nya menjadi waste terbuang tidak terpakai. Mendengar penjelasan itu saya jadi tertawa namun segera saya memberikan penjelasan singkat saja yang membuat beliau menjadi megerti.

Profile Chastellated ini dibentuk dari Profile WF atau H-Beam yang dipotong zigzak putus sepanjang web nya sehingga menjadi 2 batang simetris yang terpisah seperti mata gergaji (ada yang rendah dan tinggi) lalu kemudian dua batang simetris tersebut disatukan dengan menempelkan bagian yang tinggi nya satu sama lain lalu dilas permanen pada bagian yang menempel tersebut sehingga menghasilkan profile yang lebih tinggi dari semula.

Tujuan membuat profile Chasstellated ini adalah menambah Inersia (I) batang dengan cara menambah tinggi.

Berikut table Chasstellated Beam.

Dari table terlihat untuk membuat Chasstellated 600x200 dipotong profile WF 400x200.

Table Chasstellated Beam adding plate

Baca juga :

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Proyek yang pernah di handle nya menggunakan castellated beam HB 600x200 dan untuk membuat itu maka team nya melubangi tengah web Profile WF 600x200 berbentuk poligonal dan plate sisa potong nya menjadi waste terbuang tidak terpakai. Mendengar penjelasan itu saya jadi tertawa namun segera saya memberikan penjelasan singkat saja yang membuat beliau menjadi megerti.

Profile Chastellated ini dibentuk dari Profile WF atau H-Beam yang dipotong zigzak putus sepanjang web nya sehingga menjadi 2 batang simetris yang terpisah seperti mata gergaji (ada yang rendah dan tinggi) lalu kemudian dua batang simetris tersebut disatukan dengan menempelkan bagian yang tinggi nya satu sama lain lalu dilas permanen pada bagian yang menempel tersebut sehingga menghasilkan profile yang lebih tinggi dari semula.

Tujuan membuat profile Chasstellated ini adalah menambah Inersia (I) batang dengan cara menambah tinggi.

Berikut table Chasstellated Beam.

Dari table terlihat untuk membuat Chasstellated 600x200 dipotong profile WF 400x200.

Table Chasstellated Beam adding plate

Video Pemotongan Web pembuatan H-Comb

Baca juga :

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Profile T-Beam

Profile ini diambil dari profile WF yang web nya dibelah dua sama tinggi. Profile ini biasa dipakai untuk strutt. Karena profile ini diambil dari WF maka spesifikasi nya juga sama dengan WF.

Table T-Beam.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Istilah dalam cat

Istilah

dalam Cat

Gloss: kekilauan permukaan lapisan cat dinilai

dan dibandingkan hasilnya terhadap standar kaca hitam yang dipoles sesuai

standar ISO 2813 atau ASTM D-523. Ada 5 kategori kekilauan dari yang tidak

kilau sampai yang paling berkilau adalah

sebagai berikut: Flat, Eggshell,

Semi-gloss, Gloss dan High-gloss.

Shelf life: Periode waktu

sejak cat diproduksi sampai dengan cat tersebut masih dapat dipakai atau dalam

kondisi baik pada suhu 100C-300C.

Working Pot Life: Lama waktu maksimal suatu produk

masih dapat digunakan dengan baik, di mana produk tersebut dikemas dalam dua

kemasan terpisah lalu dicampur pada suhu tertentu.

Flash Point: Suhu minimal

di mana suatu produk di mana pada suhu tersebut uap cat tersebut dapat menyala

bila didekatnya ada sumber api.

Full cure: Suatu kondisi

lapisan cat di mana sifat dan kemampuan lapisan sesuai katalog tercapai secara

aktual.

Touch dry: Waktu yang

dibutuhkan oleh lapisan cat untuk mencapai kondisi permukaan cukup kering bila

disentuh.

Dry to handle: Kondisi permukaan lapisan cat di

mana baja yang dicat dapat diangkut atau dipindahkan tanpa menyebabkan

terjadinya kerusakan lapisan cat yang berarti.

Min Overcoat Int.: Indikasi lama waktu yang

diperlukan suatu lapisan cat untuk mencapai kondisi kekeringan dan kekerasan

yang diperlukan yang dapat dilaksanakannya pengecatan lapisan berikutnya.

Max Overcoat Int.: Indikasi lama waktu yang

diperbolehkan suatu lapisan cat untuk dapat dilaksanakannya pengecatan lapisan

berikutnya, bila melebihi waktu tersebut maka akan beresiko mengurangi daya

adhesi lapisan selanjutnya..

Full cure: Suatu kondisi

lapisan cat di mana sifat dan kemampuan lapisan sesuai katalog tercapai secara

aktual.

Dry film Thk.: Tebal lapisan cat dalam kondisi

kering yang dinyatakan dalam satuan mikron.

VOC: (Volatile Organic Content) adalah berat

kandungan pelarut organic per 1 liter cat.

Volume solid: persentase dari tebal lapisan

cat pada saat kering terhadap lapisan cat

dalam kondisi basah (sewaktu dicat). Penentuan VS dilakukan pada hari ke-7 dan

pada suhu 230C (sesuai ASTM D-2697).

Konsumsi dan Biaya Pengecatan:

Daya tutup

teoritis (m2/ltr) = 10 x VS (%) / DFT (mikron)

Daya tutup

praktek (m2/ltr) = efisiensi x Daya tutup teoritis

Efisiensi = 1 – Loss

Loss = 0,5 untuk profil kecil

0,4

untuk rata-rata pabrikasi

0,3

untuk profil besar

Jenis-jenis cat

Berikut

adalah jenis-jenis cat yang sangat umum digunakan pada baja bangunan:

o

Metal treatment

o

Anti-corrosion primer

o

Intermediate coat

o

Top coat

1. Metal treatment

Cat-cat yang

tergolong dalam metal treatment biasa disebut sebagai Etching primer atau wash

primer. Diaplikasi dengan ketebalan minimal (0,3 s/d 0,5 mil atau kira-kira 15

mikron). Cat ini utamanya diaplikasikan pada baja yang tergalvanis untuk

meningkatkan daya lekat cat selanjutnya. Cat metal treatment tidak sama dan

tidak dapat mengganti peran dari cat dasar.

2. Anti-corrosion primer

Fungsi utama

cat anti-corrosion primer adalah mencegah atau menghambat proses korosi atau

berkaratnya permukaan baja. Cat jenis ini umumnya tidak didesain untuk

di-ekspos langsung di lingkungan terbuka, kecuali bila mengandung unsur zinc (seng).

Oleh karena itu dalam pemakaiannya biasanya diikuti oleh cat intermediate atau

topcoat. Warna yang digunakan terbatas sesuai dengan warna pigment yang ada di

dalam cat tersebut (umumnya: abu-abu, kuning, oranye, putih, merah tergantung

dari pigment). Zinc-rich primer lebih awet dibanding cat primer (dasar) lain,

di mana dapat diaplikasi tanpa topcoat pada lingkungan normal. Pada lingkungan

yang banyak mengandung bahan kimia asam maupun basa, cat ini tetap harus di

lapis topcoat.

3. Intermediate coat

Bila suatu

lapis cat diaplikasikan, seringkali tidak sempurna menutupi semua permukaan

baja yang ada. Banyak lubang-lubang di daerah-daerah tertentu yang belum

sempurna tertutupi lapisan cat, yang dinamakan sebagai missed spot atau pin

hole. Fungsi utama intermediate coat adalah untuk mengantisipasi ketidak

sempurnaan pelaksanaan primer coat sebelumnya serta menyediakan peralihan warna

dari primer ke top coat agar tidak memberikan efek berbayang (shading) pada

lapisan top coat

4. Top coat

Top coat

memberikan perlindungan bagi lapisan cat di bawahnya dan memberikan citra warna

yang diinginkan.

B. Bahan Dasar Pembuatan Cat

C. Jenis-jenis ca

D. Istilah dalam cat

B. Bahan Dasar Pembuatan Cat

C. Jenis-jenis ca

D. Istilah dalam cat

Bahan dasar pembuatan cat

A. Bahan Dasar Pembuatan Cat

Cat pada

umumnya terbuat dari: pigment, binder

dan solvent. Cat dibuat dari pigment yang didispersikan ke dalam

binder, yang selanjutnya dilarutkan dalam solvent atau diemulsikan dalam air,

agar dapat diaplikasikan melalui alat cat yang ada (busa roll, semprotan, dll).

Ada beberapa

jenis pigment yang masing-masing mempunyai fungsi yang spesifik:

o

Pigment opaque: yang berguna untuk membuat lapisan yang tidak tembus

pandang dengan menampilkan bermacam-macam warna sesuai kebutuhan.

o

Pigment metallic: ditambahkan untuk menampilkan kesan metalik pada

cat finish.

o

Pigment anti-corrosive: ditambahkan khusus untuk mencegah timbulnya

karat pada permukaan baja.

o

Pigment extender: biasanya ditambahkan untuk mengurangi efek gloss

(kilau), atau mambantu ikatan antar lapisan cat, atau meningkatkan kekentalan

dan menekan biaya produksi.

Istilah

tingkat kekilauan hasil lapisan cat dari yang tidak kilau sampai yang paling

mengkilau: flat, eggshell, semi-gloss, gloss

dan high-gloss.

Setiap binder

mempunyai metoda perawatan (curing) dan pengeringan (drying) yang berbeda. Ada

beberapa jenis curing dan drying sbb.:

o

Oksidasi:

adalah curing dengan menyerap oksigen dari udara terbuka dan diikuti dengan

polimerisasi, yang disebut juga dengan pengeringan udara (air drying). Binder

yang menggunakan curing dan drying jenis ini: alkyd.

o

Penguapan

solvent (pelarut): binder dilarutkan dalam campuran

pelarut (solvent). Ketika diaplikasi, pelarut menguap, meninggalkan lapisan

tipis yang stabil dan permanen. Jenis cat yang mempunyai binder seperti ini

dinamakan Lacquer (pernis). Binder yang menggunakan curing dan drying

jenis ini: Vinyl dan

Chlorinated-rubber. Karena prosesnya hanya bergantung dari penguapan

pelarut, maka cat jenis ini dapat diaplikasikan pada suhu yang relatif rendah.

o

Reaksi

kimia: cat umumnya di bagi dalam dua kemasan terpisah: base dan hardener. Bila dicampur akan membentuk campuran cat akhir.

Proses curing tetap berlanjut walaupun cat tidak diaplikasikan, sehingga cat

jenis ini mempunyai umur pakai yang terbatas. Selain itu karena proses curing

tidak memerlukan proses oksidasi, maka sering diaplikasikan untuk mendapatkan

lapisan yang relatif tebal. Binder yang

menggunakan curing dan drying jenis ini: Epoxy.

o

Perpaduan

(coalescene): bahan binder diemulsikan ke dalam air dalam bentuk koloid.

Pada saat diaplikasikan, air akan menguap dan binder akan menyatu membentuk

lapisan tipis di permukaan yang dicat. Binder yang menggunakan curing ini: latex. Curing ini tidak dapat

digunakan pada kondisi suhu rendah atau kelembaban tinggi.

Fungsi binder

dapat digambarkan sebagai pengikat sesama pigment dan pigment terhadap

permukaan baja. Jenis-jenis binder:

1.

Alkyd

2.

Epoxy ester

3.

Epoxy lacquer

4.

Two Pack Epoxy

5.

Epoxy coal tar

6.

Inorganic

7.

Latex

8.

Minyak (Oil)

9.

Phenolic

10. Rubber

Base

11. Chlorinated

rubber

12. Silicone

13. Oil-Modified

Urathane

14. Moisture-Cured

Urethane

15. Two

Component Urethane

16. Aromatic

Urethane

17. Aliphatic

Urethane

18. Polyvinyl

Butyral (Vinyl)

19. Polyvinyl

Chloride dan Polyvinyl Acetate

20. Vinyl-Alkyd

Bahan baku

cat berikutnya adalah solvent Fungsi

utama solvent adalah melarutkan pigment dan binder agar dapat di aplikasi

sesuai alat cat yang akan dipakai. Setiap jenis solvent mempunyai kecepatan

penguapan yang berbeda satu sama lain. Oleh karena itu pemakaian alat cat harus

memperhatikan jenis solvent yang digunakan.

Profile C-Channel

Profile ini sama berbentuk C yang hampir sama seperti bentuk pada profile Lhip-Channel itulah sebabnya orang terkdang saya menyebutkan atau menuliskan. Profiel C - Channel ini juga dibentuk dengan cara Cold Formed yang dibending namun tebalnya bisa lebih tebal dari Profile Lhip-Channel.

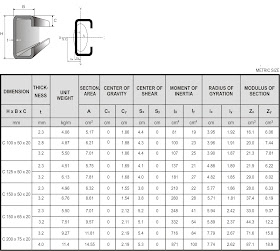

Berikut Tabel C-Channel yang biasa dipakai dikonstruksi baja.

Untuk penulisan yang benar kita ambil contoh CNP 75x40x5x7 atau CNP 100x50x5x7.5.

Spesifikasi yang umum dipakai untuk ketebalan <4mm biasanya menggunakan plate JIS G 3101 SPHC Ft=270MPa, dan jika lebih besar dari itu umumnya dibending dari Plate JIS G 3101 SS400 Fy=245MPa.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Berikut Tabel C-Channel yang biasa dipakai dikonstruksi baja.

Untuk penulisan yang benar kita ambil contoh CNP 75x40x5x7 atau CNP 100x50x5x7.5.

Spesifikasi yang umum dipakai untuk ketebalan <4mm biasanya menggunakan plate JIS G 3101 SPHC Ft=270MPa, dan jika lebih besar dari itu umumnya dibending dari Plate JIS G 3101 SS400 Fy=245MPa.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Profile Lhip-Channel

Profile ini berbentuk C dengan flange nya yang dibentuk dengan cara Cold Formed dari plate. Biasanya material disebut Lip-Channel. Namun terkadang orang awam atau bahkan para kontraktor sulit membedakan material UNP, CNP dan Lhip-Channel. Terkadang pada RAB tertulis CNP 150x50x20x2.3, padahal yang sebenarnya adalah Lhip-Channel 150x50x20x2.3. Atau juga ada yang menuliskan CNP 100x50x5x7.5, ini adalah Profile UNP yang jika maksudnya profile UNP seharusnya tertulis UNP 100x50x5x7.5. Di blog ini sudah dijelaskan sebelumnya material UNP. Dipasaran Indonesia biasanya LhipChannel ini dengan tebal 3.2 mm. Profile ini bisanya digunakan untuk framing non struktural seperti gording dudukan sheeting atap dan girt dudukan sheeting dinding.

Berikut table material UNP atau Lhip-Channel.

Karena profile ini dibentuk dengan cara cold formed dengan plate tipis, maka spesifikasi yang digunakan adalah JIS G3131 SPHC Fy=270Mpa.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Berikut table material UNP atau Lhip-Channel.

Karena profile ini dibentuk dengan cara cold formed dengan plate tipis, maka spesifikasi yang digunakan adalah JIS G3131 SPHC Fy=270Mpa.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Profile "U"

Profile "U" biasa disebut U-Channel tapi yang paling populer disebut "UNP". Profile ini bangunan gedung sederhana gudang atau pabrik-pabrik tapi dari beberapa proyek gudang dan pabrik seperti kelapa sawit yang saya pernah tangani profile UNP ini tidak digunakan. Profile UNP ini lebih biasa dipakai di mesin.

Berikut table UNP standar pasaran Indonesia.

Dipasaran Indonesia spesifikasi material ini adalah JIS - G 3101 SS400 Fy=245MPa.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Berikut table UNP standar pasaran Indonesia.

Dipasaran Indonesia spesifikasi material ini adalah JIS - G 3101 SS400 Fy=245MPa.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Angle/Siku

Dunia konstruksi umumnya memakai standar material siku diatas yang tersedia dipasaran Indonesia. Sebenarnya juga ada siku tidak sama kaki yang pernah diproduksi dan beredar dipasaran Indonesia namun sekarang sudah jarang dipaka dan kabarnya sudah tidak pernah dipakai dikonstruksi dengan alasan yang saya dapat dari para teman kontraktor praktisi engineer bahwa siku tersebut tidak optimal dalam pemakain distruktur dan juga harganya lebih mahal dari siku sama kaki.

Ada juga siku yang dibuat dengan cara cold formed yaitu plate yang dibending membentuk siku seperti table berikut yang biasa dipakai.

Spesifikasi dipasaran Indonesia untuk siku bending ini adalah JIS G 3101 SS400 Fy=245MPa dan untuk dibawah tebal plate 4mm biasanya menggunakan plate JIS G3131 SPHC Ft=270MPa.

Standar panjang material cara hot rolled section biasanya 6m dan paling panjang 12m dan untuk siku bending yang ukuran nya <80 biasanya dibuat paling panjang 6m jika lebih dari itu dikawatirkan melintir karena terlalu kecil.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Lihat spesifikasi materail baja pasaran Indonesia.

Perbedaan Pre-Engineering Building dengan Konventional Steel Building

A. PRE-ENGINEERING BUILDING

1. Elemen utama memakai batang non-prismatis sehingga berat sendiri 30% lebih ringan

2. Elemen sekunder memakai baja ringan yang berbentuk Z-Section atau Lip-Channel

3. Desain pondasi lebih sederhana serta ringan dan mudah dilaksanakan

4. Lebih ringan sehingga biaya baja lebih murah

5. Seismic Resistance Struktur portal lebih fleksibel untuk menahan beban gempa

6. Arsitektural diperoleh dengan biaya yang lebih murah

B. KONVENTIONAL STEEL BUILDING

1. Eleman utama adalah hot rollet wf yang lebih berat dari non prismatis

2. Elemen sekunder memakai baja profile I atau Lip-Channel yang relatif lebih berat

3. Pondasi mahal dan disyaratkan memakai pondasi yang lebih dalam

4. lebih berat sehingga biaya baja lebih mahal

5. Seismic Resistance Structure portal lebih berat dan kaku dan perilaku kurang baik di wilayah gempa.

6. Arsitektural diperoleh dengan biaya yang lebih tinggi

Pabrikasi

Pekerjaa pabrikasi adalah pengelasan material yang sudah

pre-fabrikasi menjadi satu komponen, seperti komponen kolom, komponen rafter,

komponen bracing dan lain nya. Komponen kolom terdiri dari satu base plate,

profile WF/H-Beam dan beberapa plate stiffener dan jika ada beberap rib base

plate yang di las menjadi satu komponen kolom. Komponen Rafter terdiri dari

profile WF, hounch yang biasanya sama dengan profile rafter yang dibagi dua,

end plate dan beberapa plate stiffener yang semua nya itu disassembly menjadi

satu komponen rafter.

Pekerjaan

pabrikasi ada beberapa tahapan sbb:

- Pengecekan material

Pengecekan material dilakukan

oleh Quality Control. Pengecekan yang dilakukan adalah mengukur dimensi dengan

toleransi yang biasanya 2mm, jumlah lubang, diameter lubang dan lainnya yang

semuanya harus terkonstrol sama dengan material sesuai cutting drawing. Jika tidak

sesuai maka wajib diganti atau perbaikan jika itu memungkinkan.

- Pembersihan/finishing

Ini adalah tahap sebelum dilakukan pengelasan. Semisal material plate yang

sudah cut to shape pastinya ada bekas potong api yang tidak rata maka harus

diratakan, begitu juga bekas lubang drilling yang harus dibersihkan agar tidak

tajam. Pembersihan dilaukan dengan grenda, sikat. Dan untuk membersihak karat

atau sisa minyak biasa digunakan solfent.

- Tack Weld

Atau las titik yang dilakukan untuk tujuan setting sebelum dilakukan las

permanen. Satu komonen lengkap yang sudah di tack weld, quality control harus

mengecek komponen tersebut. Pengecekan yang dilakukan adalah dimensi panjang

komponen assembly harus sesui dengan assembly drawing, dan posisi-posisi part-part

kecil pembentuk komponen tersebut. Jika ada yang salah maka harus di lepas dan

dilakukan kembali tag weld sampai pada sesuainya komponen tersebut dengan

assembly drawing nya.

Gambar 1. Tack Weld

- Finishing Welding

Dilakukan setelah komponen tack weld sesuai dengan assembly drawing. selesai dilakukan finishing welding ini dilakukan pengecekan kembali jika kemungkinan terjadi perubahan bentuk seperti bending yang bisa diakibatkan panas saat pengelasan.

Pengadaan dan Pre-Pabrikasi

PENGADAAN MATERIAL

Data material BOM menjadi dasar pengadaan material. Satu bangunan semisal bangunan baja

gudang dengan ukuran lebar 23m, panjang 36m dan tinggi 6m

biasa nya hanya amenggunakan kolom dan rafter profile WF dan purlin/girt dengan

lip-channel dan strut pengikat longitudinal menggunakan double lip-channel,

ikatang angina atap dan dinding menggunakan rounbar dan plate sebagai jointing

dan pengikat baut. Para kontraktor biasa

memuatkan material taking over atau “MTO” yang adalah table kebutuhan material

dengan panjang standar yang harus dibelanjakan untuk dipabrikasi.

3. PRE-PABRIKASI

Yang dimaksud per-pabrikasi adalah pekerjaan pemotongan,

pelubangan, pembengkokan/bending. Dalam konstruksi struktur baja biasa dibagi

menjadi:

- Cut to Shape istilah untuk pekerjaan pemotongan dan pelubangan pada material plate.

Gambar 2. Hasil pemotongan plate (Plate Cut to Shape)

b. Cut to Length istilah untuk pekerjaan pemotongan pada material profilan seperti WF/H-Beam, siku dan lainnya.

Gambar 3. Profile Cut to Length

c. Drilling istilah untuk pekerjaan pelubangan bisa dengan pengeboran yang disebut drilling dan menusuk yang biasa disebut punching.

Gambar 4. Sebelah Kiri Drilling/Bor dan kanan pelubangan dengan Punch/Menusuk

Gambar 5. Hasil Pemotongan dan Pelubangan pada profie WF/HB

Video 1. Cutting WF dengan CNC Mesin

Video 1. Cutting WF dengan CNC Mesin

Gambar 6. Bevelling

e. Notching

atau pencoakan juga sebenarnya masih masuk dalam kategori

pekerjaan pemotongan namun umumnya dipakai pada material WF/H-Beam, siku

dan material profilan lainnya.

Gambar 7. Notching/Coak

Pada pabrik-pabrik besar yang memprioritaskan mutu, semua

pekerjaan pre-pabrikasi ini menggunakan mesin-mesin CNC.

<-kembali lanjut->

Engineering

Sebelum melakukan pekerjaan pabrikasi, tentunya kita sudah harus mengetahui material-material yang akan digunakan. Material ini didapat dari hasil analisa desain struktrur baja oleh engineer. Out put yang dihasilkan pada Engineering adalah sbb:

a. Gambar Persetujuan/Approval Drawing

b. Gambar pelaksanaan/Shop Drawing yang terdiri dari Cutting Drawing dan Assembling Drawing

c. Bill Of Material (BOM)

d. Erection Drawing

a. Gambar Persetujuan/Approval Drawing

Setelah analisa desain selesai, maka hasil desain tersebut dituangkan dalam Gambar Persetujuan atau bahasa dalam dunia konstruksinya lazim disebut "Approval Drawing". Pada Aproval Drawing ini tentu harus sudah lengkap dengan profile rangka baja, dimensi dan detai-detail koneksi sambungan bahkan sampai desati pengelasan dan spesifikasi material yang digunakan. Approval Drawing ini harus di cek kembali oleh user/owner selaku pihak pemakai yang meng-order bangunan tersebut dan yang jika ada perubahan dapat di revisi pada tahap ini sampai tidak ada lagi perubahan oleh user/owner.

b. Gambar Kerja/Shop Drawing

Pekerjaan Shop Drawing dapat dilakukan jika Approval Drawing sudah disetujui oleh user/owner. Untuk penggambaran shop drawing ini, sudah banyak ditemukan sofwer-sofwer gambar yang digunakan seperti Steel Cad, X-Steel, Tekla, Boket dan banyak lainnya. Penggambaran Shop Drawing ini sesuai dengan material-material yang tertuang pada approval drawing yang digambar dengan 3D mulai dari material terkecil sampai yang besar. Penggambaran dengen 3D ini disesuikan dengan kondisi yang akan terpasang nantinya secara aktual dan dengan begitu menghasilkan komponen yang presisi.

Setelah gambar 3D rangkum, selanjutnya dipecah-pecah kembali tiap-tiap material dan menghasilkan beberapa gambar yang disebut cutting drawing dan assembling drawing.

c. Bill Of Material (BOM)

Dari gambar Shop Drawing 3D yang sudah rampung tadi out put data yang dihasilkan selain gambar-gambar juga berupa laporan kebutuhan materiial aktual yang akan digunakan. laporan tersebut berupa tabel material baja yang biasa di sebut Bill Of Materil atau yang biasa di singkat BOM. Dalam BOM ini sudah lengkap jumlah, panjang, berat per item dan total berat, surface area painting untuk kebutuhan material painting.

d. Erection Drawing

Erection Drawing adalah gambar pemasangan sebagai gambar panduan praktisi lapangan saat pemasangan struktur baja. Sebenarnya Erection Drawing juga bagian dari Shop Drawing karena out put dari pekerjaan shop drawing yang digambar modelling 3D tadi yang hanya saja dipecah-pecah dalam tiap grid line saja untuk mempermudah para praktisi membaca marking-marking pada gambar tersebut. Biasanya gambar modelling 3D ini diberikan pada praktisi lapangan.

<-kembali

lanjut->

Profile Hot Rolled WF/H-Beam

tanda * di Indonesia biasanya tidak di rpoduksi dengan cara hot rolled namun dengan cara Welded Beam.

1. Profile Hot Rolled WF/H-Beam

2. Profile Angle / Siku

3. Profile "U"

4. Profile Lhip-Channel dan Z-Section

5. Profile C-Channel

6. Profile T-Beam

7. Profile Chasstellated Beam

8. Profile King Cross dan Quen Cross

Metode Pemasangan Struktur Baja

Metode Pemasangan Struktur Baja yang sederhana yang saya dapat secara teori dan inpun saya dapat dari rekan praktisi dilapangan. maklum karna saya sendiri bukan seorang praktisi dilangan hanya on table..ck.cck..

Contoh sederhana tersebut semoga dapat menambah referensi teman-teman semua.

salam